電控行業的技術革新與服務升級:從需求到實踐的進化路徑

一、行業痛點驅動技術突破

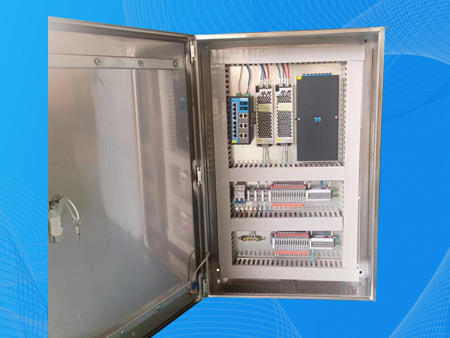

隨著工業自動化進程加速,電控設備在可靠性、智能化及環境適應性方面面臨更高要求。以PLC可編程控制模塊為核心的電控柜逐漸成為主流,其通過自動清灰、溫度監控、旁路切換等功能,顯著提升設備穩定性1。同時,高可靠性設計成為行業標配:采用IPC工控機、嵌入式工業機箱、全光電隔離技術等方案,有效降低電磁干擾與線路故障風險1。

在智能制造與綠色生產趨勢下,非接觸式傳感器(如進口壓力傳感器、高性能電量傳感器)的應用普及,使電控系統對復雜工況的響應精度提升至微秒級1。例如,某企業通過優化電控柜布局,將強弱電串擾問題減少80%,并通過軟硬件濾波技術將信號誤差率控制在0.5%以內1。

二、服務模式創新重塑行業生態

電控設備的定制化需求推動服務商向“技術+服務”雙輪驅動轉型。以模塊化設計為基礎的解決方案,可快速適配冶金、化工、電力等行業的差異化場景。例如,某供應商通過預制化電控箱(含變頻控制單元),將客戶現場調試周期縮短40%2。

在交付環節,標準化裝配流程成為核心競爭力。嚴格遵循“主電路→控制電路→信號線路”的接線順序,配合阻燃纏繞管分段捆扎工藝(每150-180mm分段纏繞),既保證散熱需求,又提升線束美觀度2。此外,部分企業推出“全生命周期服務”,涵蓋從圖紙審核、裝配驗證到后期維護的全流程支持,將設備故障率降低30%以上3。

三、區域化競爭中的技術標桿

長三角地區作為工業重鎮,對電控設備的本地化服務能力提出更高要求。部分企業通過構建區域技術服務中心,實現2小時內響應客戶需求,并提供定制化改造方案。例如,在智能采集箱領域,通過集成物聯網模塊,實現遠程數據監控與故障預警,幫助客戶運維成本下降25%1。

針對特殊環境(如高溫、高濕、粉塵場所),電控柜防護等級提升至IP54以上,并采用DOS操作系統保障軟件實時性1。這種技術迭代不僅滿足環保、市政等領域的合規需求,更推動行業標準向國際化靠攏。

四、未來趨勢:從設備供應到系統賦能

隨著工業互聯網發展,電控設備正從單一硬件向“硬件+數據平臺”演變。頭部企業已開始布局邊緣計算網關,通過電控柜內置的數據采集模塊,實現生產數據的實時上傳與AI分析。例如,在某鋼鐵廠改造項目中,基于電控系統的能耗優化算法使單位產能能耗降低12%3。

這一變革要求供應商兼具電氣工程與軟件開發能力。部分企業通過組建跨領域技術團隊(含自動化工程師、數據分析師),為客戶提供從電控設計到數字化工廠的整體解決方案,標志著行業競爭進入技術融合新階段。